1. Toz haline getirilmiş sodyum silikatın üretim prosesine ve modül dalgalanmalarının etkisine genel bakış

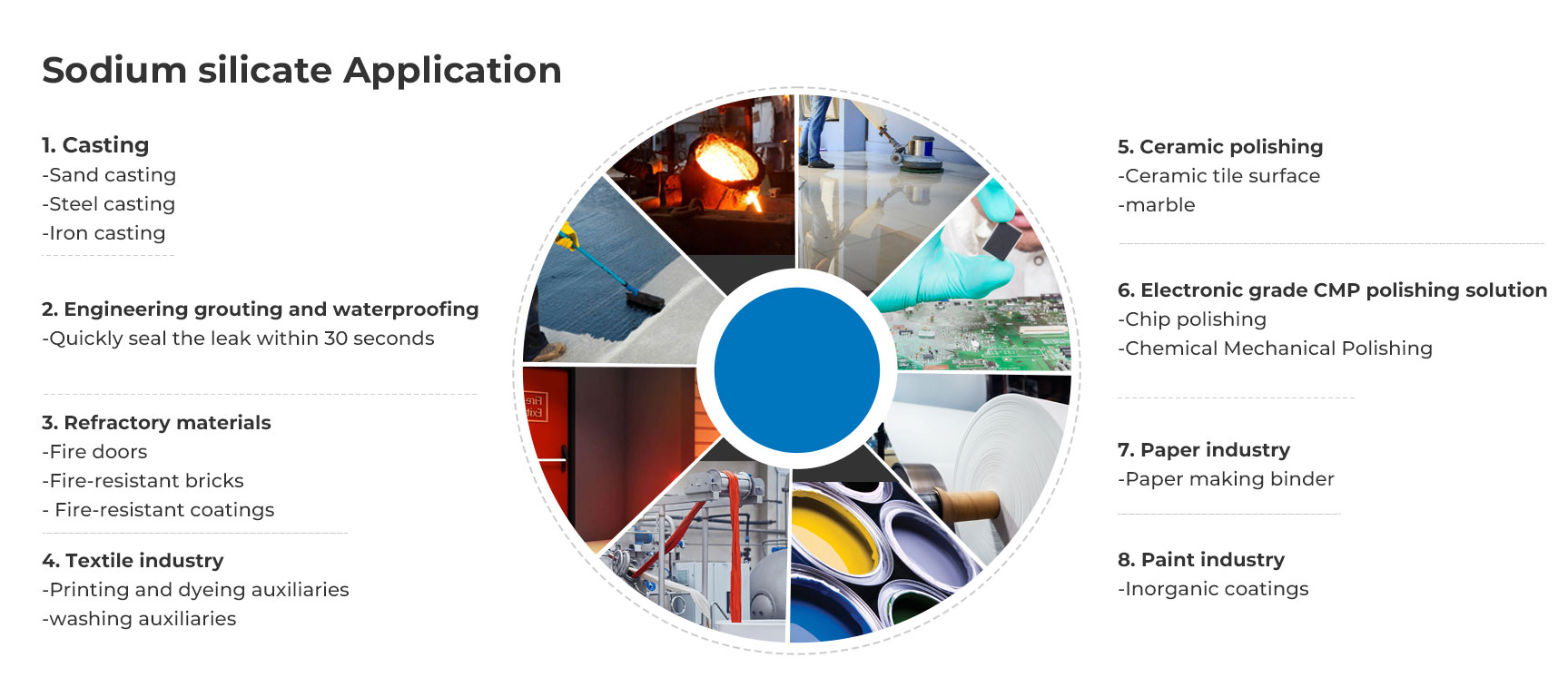

Önemli bir inorganik silikon kimyasal ürünü olan toz sodyum silikat, kurutma, püskürtme ve diğer işlemler yoluyla sıvı su camından yapılır. Tongxiang Hengli Chemical Co., Ltd'yi örnek alırsak, hazır toz haline getirilmiş sodyum silikat HLNAP-4 modeli, deterjanlarda, çimento çabuk kuruyan katkı maddelerinde ve diğer alanlarda yaygın olarak kullanılan, modül 3,4±0,1 ve silikon dioksit içeriği %61,0-65,0 özelliklerine sahiptir. Üretim sürecinde modül (M değeri), ürün performansını ölçmek için önemli bir göstergedir. Ürünün çözünürlüğünü ve sementasyon özelliklerini doğrudan etkileyen silikon dioksit miktarının sodyum okside oranıdır. Yerel aşırı ısınma, modül dalgalanmalarına neden olan önemli faktörlerden biridir. Üretim işlemi sırasında yerel sıcaklık çok yüksekse, sodyum silikat çözeltisinin polikondensasyon reaksiyonunu hızlandıracak, silikon dioksitin polimerizasyon derecesini değiştirecek ve ardından modülün 3,4±0,1 hedef değerinden sapmasına neden olacak ve ürün kalitesinin stabilitesini ve tutarlılığını etkileyecektir. Bu nedenle, yerel aşırı ısınmanın neden olduğu modül dalgalanmalarının nasıl önleneceğinin araştırılması, toz halindeki sodyum silikatın üretim kalitesinin iyileştirilmesi açısından büyük önem taşımaktadır.

2. Toz sodyum silikat üretiminde yerel aşırı ısınmanın nedenlerinin analizi

(I) Kurutma işlemi ekipmanının etkisi

Toz haline getirilmiş sodyum silikatın kurutulması işleminde, püskürtmeli kurutma kuleleri ve akışkan yataklı kurutucular gibi yaygın olarak kullanılan ekipmanlar, eğer ekipman tasarımı makul değilse veya çalışma parametreleri yanlış ayarlanmışsa, kurutma odasında malzemelerin eşit olmayan dağılımına, malzemelerin yerel alanlarda birikmesine veya aşırı kalma süresine neden olmak ve böylece yerel aşırı ısınmaya neden olmak kolaydır. Örneğin, sprey kurutma kulesinin atomizörü zayıf atomizasyon etkisine ve eşit olmayan damlacık boyutu dağılımına sahipse, daha büyük damlacıklar kurutma kulesine hızlı bir şekilde düşer ve tamamen kurumadan kulenin tabanına ulaşabilirken, daha küçük damlacıklar yüksek sıcaklık alanında çok uzun süre kalarak yerel aşırı ısınmaya neden olabilir. Ek olarak, kurutma ortamının (sıcak hava gibi) eşit olmayan akış hızı ve sıcaklık dağılımı da malzemenin farklı parçalarının eşit olmayan şekilde ısınmasına neden olarak yerel aşırı ısınmaya neden olacaktır.

(II) Malzeme özelliklerinin ve işleme sürecinin etkisi

Toz haline getirilmiş sodyum silikat üretimi için hammadde olan sıvı su camının konsantrasyonu, viskozitesi ve diğer özellikleri, kurutma işlemi sırasında ısı ve kütle transferini etkileyecektir. Sıvı su camının konsantrasyonu çok yüksek olduğunda ve viskozite büyük olduğunda, sprey kurutma işlemi sırasında damlacıkların atomizasyonu artar ve daha büyük damlacıklar veya sıvı filmler oluşturmak kolaydır, bu da iç suyun buharlaşmasını zorlaştırır ve içeride ısı birikerek yerel aşırı ısınmaya neden olur. Aynı zamanda, ham maddelerin ön işlemi sırasında, eğer karıştırma eşit değilse, malzemede lokal konsantrasyon farklılıklarına yol açabilir ve yüksek konsantrasyonlu alanların, kurutma sırasında zayıf ısı transferi nedeniyle aşırı ısınma olasılığı daha yüksektir.

(III) Üretim süreci kontrol parametrelerinin etkisi

Üretim prosesindeki kurutma sıcaklığı, besleme hızı, kuruma süresi vb. gibi kontrol parametreleri makul olmayan şekilde ayarlanırsa veya kontrol kararsızsa, bu durum aynı zamanda yerel aşırı ısınmaya da neden olur. Örneğin kurutma sıcaklığı çok yüksek ve besleme hızı çok yavaş olduğunda malzeme yüksek sıcaklıktaki ortamda çok uzun süre kalır ve aşırı ısınmaya eğilimli olur; besleme hızı çok hızlı iken malzeme zamanla tam olarak kuruyamayabilir, bu durum sadece ürünün nem içeriğini etkilemekle kalmaz, aynı zamanda sonraki işlemler sırasında bazı malzemelerin sürekli ısıtılması nedeniyle lokal aşırı ısınmaya da neden olabilir. Ayrıca sıcaklık sensörünün kurulum konumu ve doğruluğu ile ilgili sorunlar varsa, yerel bölgedeki sıcaklık değişimlerini doğru bir şekilde izleyemeyebilir, bu da kontrol sisteminin zamanında ayarlama yapamamasına ve dolayısıyla yerel aşırı ısınmaya neden olabilir.

3. Yerel aşırı ısınmadan kaynaklanan modül dalgalanmalarını önlemek için temel teknik önlemler

(I) Kurutma ekipmanının yapısını ve çalışma parametrelerini optimize edin

Sprey kurutma kulesinin optimizasyonu

Damlacık boyutunun tekdüzeliğini artırmak için santrifüjlü bir atomizörü hava akışı atomizeriyle birleştiren kompozit atomizer gibi yeni bir atomizer türü kullanın. Santrifüjlü atomizör, hızı ayarlayarak damlacık boyutunu kontrol edebilirken, hava akışı atomizörü daha büyük damlacıklar üzerinde ikincil atomizasyon gerçekleştirerek damlacık boyutu dağılımını daha konsantre hale getirebilir ve eşit olmayan damlacık boyutunun neden olduğu yerel aşırı ısınmayı azaltabilir. Örneğin, Tongxiang Hengli Chemical Co., Ltd'nin üretim uygulamasında, kompozit bir atomizörün tanıtılmasıyla, 50-150μm aralığındaki damlacık boyutu dağılımının oranı %85'in üzerine çıkarıldı ve bu da kurutma işleminin homojenliğini önemli ölçüde artırdı.

Sıcak havanın eşit şekilde dağıtılması ve girdap akımlarından veya yerel yüksek hızlı alanlardan kaçınmak için kuleye bir kılavuz plaka veya dağıtıcı yerleştirmek gibi kurutma kulesinin iç yapısını optimize edin. Kılavuz plakası, sıcak havanın aşağıya doğru spiral şeklinde akmasını sağlayabilir, sıcak hava ile malzeme arasındaki temas süresini ve homojenliği artırabilir ve malzemenin kule duvarına yapışmasını azaltarak yerel aşırı ısınma riskini azaltabilir.

Sıcak havanın düzgün akışını sağlamak ve ölü köşeleri önlemek için kurutma kulesinin hava girişi ve çıkışının konumunu makul şekilde ayarlayın. Hava girişi, sıcak havanın kulenin her tarafından eşit şekilde girmesi için halka şeklinde dağıtılabilir ve egzoz gazının zamanında boşaltılmasını sağlamak ve kuledeki hava akışının stabilitesini korumak için hava çıkışı kulenin alt kısmının ortasına ayarlanır.

Akışkan yataklı kurutucunun optimizasyonu

Çok katmanlı akışkan yatak veya içten ısıtmalı akışkan yatak gibi uygun bir akışkan yatak yapısı tasarlayın. Çok katmanlı akışkan yatak, malzemenin farklı katmanlarda kurumasını sağlayabilir. Kademeli kurutmayı sağlamak ve tek bir katmanda uzun süre kalma nedeniyle malzemenin aşırı ısınmasını önlemek için her katman farklı sıcaklık ve hava akışı parametreleriyle ayarlanır. İçten ısıtılan akışkan yatak, ısıyı doğrudan malzemeye aktarmak, ısı transfer verimliliğini artırmak, sıcak hava miktarını azaltmak, enerji tüketimini ve yerel aşırı ısınma olasılığını azaltmak için yatak katmanındaki ısı boruları veya buhar bobinleri gibi ısıtma elemanlarını ayarlar.

Hava akışının yatak katmanından eşit şekilde geçmesini sağlamak için akışkan yatağın hava akışı dağıtım plakasını optimize edin. Hava akışı dağıtım plakasının açılma hızı, açıklık boyutu ve dağıtım modu, hava akışının homojenliğini doğrudan etkiler. Malzemenin kanalize olmasını veya ölü yatak olgusunu önlemek ve böylece yerel aşırı ısınmayı azaltmak amacıyla hava akışının yatak katmanının alt kısmında eşit şekilde dağıtılmasını sağlamak için gözenekli bir plaka veya koni şeklinde bir dağıtım plakası kullanılabilir.

(II) Malzeme mülkiyet kontrolünün ve ön arıtmanın güçlendirilmesi

Hammadde konsantrasyonunun ve viskozitesinin optimizasyonu

Sıvı su camının konsantrasyonunu kesinlikle kontrol edin ve konsantrasyonu kurutma işleminin gereksinimlerine göre uygun bir aralığa ayarlayın. Genel olarak konuşursak, sprey kurutma için uygun sıvı su camı konsantrasyonu 30 - 40°Bé'dir. Bu konsantrasyon aralığında damlacıkların atomizasyon etkisi daha iyidir, suyun buharlaşma hızı orta düzeydedir ve yerel aşırı ısınma oluşumu azaltılabilir. Konsantrasyon çok yüksekse su ile seyreltilerek ayarlanabilir; Konsantrasyon çok düşükse konsantre edilmesi gerekir.

Sıvı su camının viskozitesi, uygun miktarda dağıtıcı veya yüzey aktif madde eklenerek azaltılabilir. Sodyum heksametafosfat gibi dağıtıcılar, parçacık topaklaşmasını önlemek, sistemin viskozitesini azaltmak ve atomizasyon performansını iyileştirmek için sodyum silikat parçacıklarının yüzeyine adsorbe edilebilir. Sodyum dodesilbenzen sülfonat gibi yüzey aktif maddeler, sıvının yüzey gerilimini azaltarak damlacıkların ince parçacıklar halinde atomize edilmesini kolaylaştırır, kurutma verimliliğini artırır ve ısı birikimini azaltır.

Malzeme karıştırma ve karıştırmanın güçlendirilmesi

Hammaddelerin depolanması ve taşınması sırasında, malzemelerin eşit şekilde karıştırılmasını sağlamak ve yerel konsantrasyon farklılıklarından kaçınmak için, çapalı karıştırıcı ve pervaneli karıştırıcıyı birleştiren kombine karıştırma yöntemi gibi yüksek verimli karıştırma ekipmanı kullanılır. Ankraj karıştırıcısı tankın tabanındaki ve duvarındaki malzeme birikintilerini giderebilirken, pervaneli karıştırıcı güçlü eksenel akış oluşturabilir, böylece malzeme tankta bir sirkülasyon akışı oluşturur ve karıştırma homojenliğini artırır.

Büyük ölçekli üretim için, malzemelerin karıştırılmasını daha da geliştirmek amacıyla taşıma boru hattına statik bir karıştırıcı yerleştirilebilir. Statik karıştırıcı bir dizi sabit karıştırma elemanından oluşur. Düzgün bir karışım elde etmek, kurutma ekipmanına giren malzeme özelliklerinin tutarlılığını sağlamak ve düzgün olmayan malzemelerin neden olduğu yerel aşırı ısınmayı azaltmak için malzeme geçerken sürekli olarak bölünür ve yeniden birleştirilir.

(III) Üretim süreci parametrelerinin doğru kontrolü

Kurutma sıcaklığının hassas kontrolü

Gerçek zamanlı izleme ve kurutma sıcaklığının hassas şekilde ayarlanmasını sağlamak için PLC tabanlı bulanık PID kontrol sistemleri gibi gelişmiş sıcaklık kontrol sistemlerini benimseyin. Sıcaklık verilerini gerçek zamanlı olarak toplamak ve verileri PLC denetleyicisine iletmek için kurutma kulesinin hava girişi, kule gövdesinin ortası, hava çıkışı vb. gibi farklı alanlarına birden fazla sıcaklık sensörü kurun. Kontrol cihazı, aşırı sıcaklık dalgalanmalarını ve yerel aşırı ısınmayı önlemek için kurutma sıcaklığını ayarlanan değerin ±2°C aralığında tutmak için önceden ayarlanmış sıcaklık aralığına ve bulanık PID kontrol algoritmasına göre ısıtma elemanının gücünü veya sıcak havanın akış hızını otomatik olarak ayarlar.

Sıcaklık uyarı mekanizması oluşturun. Belirli bir alanın sıcaklığı ayarlanan üst sınırı aştığında, sistem derhal bir alarm verecek ve alanın sıcaklığını azaltmak ve yerel aşırı ısınmanın daha da kötüleşmesini önlemek için besleme hızını artırmak veya ısıtma gücünü azaltmak gibi ilgili parametreleri otomatik olarak ayarlayacaktır.

Besleme hızının ve kuruma süresinin koordineli kontrolü

Kurutma ekipmanının işleme kapasitesine ve malzemenin özelliklerine göre optimum besleme hızı ve kuruma süresi kombinasyonu deneylerle belirlenir. Besleme pompasının hızı, sürekli ayarlanabilir besleme hızı elde etmek için değişken frekanslı hız düzenleme teknolojisi ile kontrol edilir. Üretim süreci sırasında, malzemenin kuruluk derecesi, ürünün parçacık boyutu dağılımının bir lazer parçacık boyutu analizörü yoluyla tespit edilmesi ve ürünün nem içeriğinin bir nem ölçer aracılığıyla tespit edilmesi gibi çevrimiçi tespit ekipmanları aracılığıyla gerçek zamanlı olarak izlenir. Test sonuçlarına göre besleme hızı ve kuruma süresi, malzemenin kurutma odasında kurutma işlemini tamamlaması için yeterli süreye sahip olmasını sağlamak ve uzun kalma süresinden dolayı aşırı ısınmayı önlemek için zamanla ayarlanmaktadır.

3,4±0,1 modüllü HLNAP-4 modeli gibi farklı toz sodyum silikat ürünleri modelleri için, hammadde bileşimleri ve kuruma özelliklerindeki olası farklılıklar nedeniyle, kişiselleştirilmiş besleme hızı ve kuruma süresi kontrol planlarının formüle edilmesi gerekmektedir. Örneğin HLNAP-4 üretilirken besleme hızı 50-80L/saat, kuruma süresi ise 15-25 dk olarak kontrol edilebilir. Gerçek üretim verilerinin toplanması ve optimizasyonu yoluyla kontrol doğruluğu daha da geliştirilebilir.

(IV) Gelişmiş izleme ve analiz teknolojisinin tanıtılması

Çevrimiçi izleme teknolojisinin uygulanması

Kurutma işlemi sırasında malzemenin yüzey sıcaklığı dağılımını gerçek zamanlı olarak izlemek için çevrimiçi bir kızılötesi termometre kurun. Kızılötesi termometre temassız ölçüm, hızlı tepki hızı ve yüksek ölçüm doğruluğu gibi avantajlara sahiptir. Malzemenin yerel sıcaklığındaki anormal artışı zamanında tespit edebilir. Kızılötesi termometrenin izleme verilerini kurutma ekipmanının kontrol sistemine bağlayarak, gerçek zamanlı erken uyarı ve yerel aşırı ısınmanın otomatik olarak ayarlanması sağlanabilir.

Kurutma işlemi sırasında malzemenin parçacık boyutu değişikliklerini sürekli olarak izlemek için çevrimiçi lazer saçılımlı parçacık boyutu analizörü kullanın. Parçacık boyutu değişikliği, malzemenin kuruma ve ısınma derecesini yansıtabilir. Yerel bir alandaki malzemenin parçacık boyutu aniden artarsa, bu, alanın aşırı ısındığının göstergesi olabilir ve bu da parçacıkların topaklaşmasına yol açar. Kurutma parametrelerinin zamanında ayarlanmasıyla modül dalgalanmaları önlenebilir.

Proses Analitik Teknolojisinin (PAT) Uygulanması

Silikon dioksit ve sodyum oksit içerik oranı gibi malzemelerin kimyasal bileşimindeki değişiklikleri gerçek zamanlı olarak izlemek ve modül değişikliklerinin eğilimini dolaylı olarak değerlendirmek için yakın kızılötesi spektroskopi analiz teknolojisini kullanın. Yakın kızılötesi spektroskopi analizi hızlılık, tahribatsızlık ve gerçek zamanlı özelliklere sahiptir. Üretim süreci sırasında sürekli olarak spektral verileri toplayabilir ve üretim süreci kontrolü için gerçek zamanlı geri bildirim sağlamak amacıyla spektral verileri kemometrik modeller aracılığıyla kimyasal bileşim bilgisine dönüştürebilir.

Üretim sürecinin matematiksel bir modeli kurulur ve kurutma süreci, gerçek zamanlı izleme verileriyle birlikte dinamik olarak simüle edilir ve tahmin edilir. Matematiksel model aracılığıyla, farklı işlem parametrelerinin malzemenin sıcaklık dağılımı ve modülü üzerindeki etkisi analiz edilebilir, olası yerel aşırı ısınma sorunları önceden uyarılabilir ve üretim sürecinin optimum kontrolünü sağlamak için süreç parametreleri optimize edilebilir.

4. Tongxiang Hengli Chemical Co., Ltd'nin Uygulamaları ve Başarıları

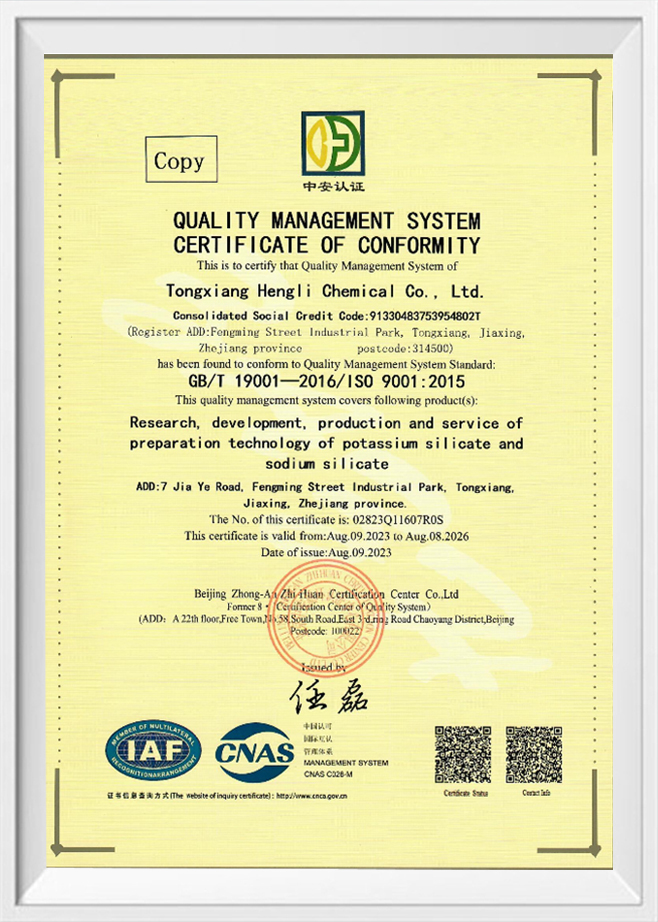

İnorganik silikon ürünlerinin üretiminde uzmanlaşmış bir kuruluş olarak Tongxiang Hengli Chemical Co., Ltd, toz halindeki sodyum silikat üretiminde modül stabilitesinin kontrolüne büyük önem vermektedir. Kompozit atomizer kullanmak ve kurutma kulesinin iç yapısını optimize etmek gibi kurutma ekipmanını optimize ederek ve yükselterek, damlacık boyutunun tekdüzeliği önemli ölçüde iyileştirildi ve kurutma işlemindeki yerel aşırı ısınma olgusu %30'dan fazla azaltıldı. Aynı zamanda, sıvı su camının konsantrasyonunun ve viskozitesinin tekdüzeliğini sağlamak için malzeme ön arıtma bağlantısının karıştırılması ve karıştırılması güçlendirilir ve sonraki kurutma işleminin stabil çalışması için temel atılır.

Proses kontrolü açısından şirket, kurutma sıcaklığının hassas kontrolünü ve yerel aşırı ısınmanın gerçek zamanlı izlenmesini sağlamak için PLC tabanlı bulanık PID sıcaklık kontrol sistemini ve çevrimiçi kızılötesi termometreyi tanıttı. Besleme hızı ve kuruma süresinin eşleşmesinin optimize edilmesi ve yakın kızılötesi spektroskopi analiz teknolojisi ile modülün gerçek zamanlı izlenmesi ile birlikte modülün dalgalanma aralığı (M değeri), endüstri standardı ±0,1 gerekliliğinden çok daha iyi olan ±0,05 dahilinde kontrol edilir ve ürün kalitesi stabilitesi önemli ölçüde iyileştirilir.

Buna ek olarak, şirket aynı zamanda eksiksiz bir üretim süreci yönetim sistemi kurdu, çalışanların eğitimini güçlendirdi ve operatörlerin yerel aşırı ısınma sorunlarına ilişkin farkındalığını ve bunlarla başa çıkma yeteneklerini geliştirdi. Üretim ekipmanının düzenli bakımı, ekipmanın normal çalışmasını sağlayarak yerel aşırı ısınmayı ve ekipman arızalarından kaynaklanan modül dalgalanmalarını daha da azaltır.