Ne zaman Modül (M): 2,4±0,1toz sodyum silikat kuru prosesi benimsiyor, optimum erime sıcaklığı ve reaksiyon süresi aralığı nedir?

1. Toz haline getirilmiş sodyum silikatın kuru prosesine genel bakış

(I) Kuru işlemin temel prensibi

Toz haline getirilmiş sodyum silikatın kuru işlemi, sıvı su camının kurutma, püskürtme ve diğer işlemler yoluyla toz haline getirilmiş ürünlere dönüştürülmesidir. Temel reaksiyon süreci, sodyum silikatın eritilmesini ve katılaşmasını içerir. Kuru proseste, kuvars kumu (ana bileşen SiO₂) ve soda külü (Na₂CO₃) veya kostik soda (NaOH) gibi sodyum tuzları, sodyum silikat eriyiği oluşturmak için yüksek sıcaklıkta erir ve ardından soğutma, kırma ve diğer adımlar yoluyla toz halinde ürünler elde edilir.

(II) Kuru prosesi etkileyen temel faktörler

Kuru prosesin özü eritme aşamasında yatmaktadır. Bu aşamanın sıcaklığı ve reaksiyon süresi ürünün kalitesini, performansını ve üretim verimliliğini doğrudan etkiler. Erime sıcaklığı reaktanların aktivasyon enerjisini ve reaksiyon hızını belirler. Sıcaklık çok düşükse reaksiyon tamamlanamayabilir ve elde edilen sodyum silikat eriyiği reaksiyona girmemiş kuvars kumu parçacıkları içerebilir, bu da ürünün saflığını ve modülün doğruluğunu etkileyebilir. Sıcaklık çok yüksekse, enerji tüketimini artıracak, ekipmanın korozyonunu ağırlaştıracak ve hatta sodyum silikat eriyiğinin aşırı polimerizasyonuna neden olarak ürünün çözünürlüğünü etkileyebilir. Reaksiyon süresi, reaksiyonun tamlığı ve eriyiğin homojenliği ile yakından ilgilidir. Süre çok kısaysa reaksiyon yetersizdir ve modül kararsızdır. Sürenin çok uzun olması üretim verimliliğini düşürmesinin yanı sıra yan reaksiyonlara neden olabilir ve ürün kalitesini etkileyebilir. Bu nedenle erime sıcaklığının ve reaksiyon süresinin optimize edilmesi kuru proseste önemli bir bağlantıdır.

2. Modülü 2,4±0,1 olan toz sodyum silikatın özellikleri ve uygulaması

(I) Ürün özellikleri

Örnek olarak Tongxiang Hengli Chemical Co., Ltd tarafından üretilen toz su bardağını (model HLNAP-2, modül 2,4±0,1) alın. Bu ürün sıvı su camından kurutularak ve püskürtülerek yapılmıştır ve sıvı su camına göre önemli avantajlara sahiptir. Fiziksel özellikler açısından silikon dioksit içeriği (SiO₂) %54,0 - 58,0, Na₂O içeriği %24,0 - 27,5, yığın yoğunluğu 0,65 Kg/L, çözünme hızı ≤60 S/30°C ve parçacık boyutu 100 mesh geçiş hızı ≥%95'tir. Bu göstergeler, ürünün yüksek içerikli, düşük nemli, kolay nakliye ve depolama özelliklerine sahip olduğunu, paketleme ve nakliye maliyetlerinden tasarruf sağladığını, hızlı bir şekilde çözülüp sahada kullanılabildiğini göstermektedir. Kimyasal özellikler açısından modülü 2,4±0,1 olan sodyum silikat orta derecede alkaliniteye sahiptir. Suda çözüldükten sonra stabil bir silikat çözeltisi oluşturabilir ve çeşitli maddelerle reaksiyona girerek farklı alanlardaki uygulamalarının temelini oluşturabilir.

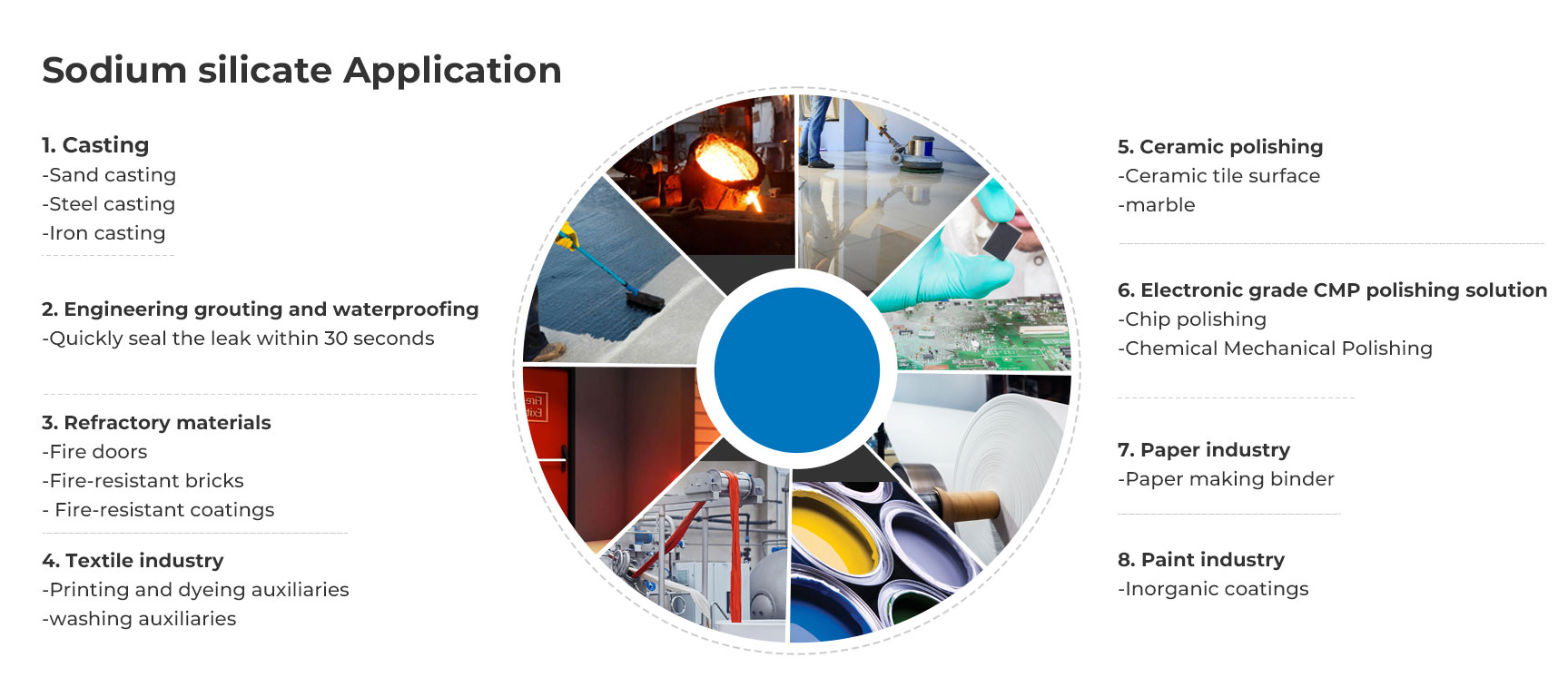

(II) Uygulama alanları

Ürün, deterjanlarda, çimento çabuk kuruyan katkı maddelerinde, endüstriyel tıkaçlarda, yüksek sıcaklığa dayanıklı bağlayıcılarda ve diğer alanlarda yaygın olarak kullanılmaktadır. Deterjan endüstrisinde toz sodyum silikat, deterjanların dekontaminasyon yeteneğini arttırmak, çözeltinin pH değerini ayarlamak ve suyu yumuşatmak için deterjan olarak kullanılabilir; Çimento üretiminde çabuk kuruyan bir katkı maddesi olarak çimentonun pıhtılaşma ve sertleşme sürecini hızlandırabilir ve erken mukavemetini artırabilir; endüstriyel tıkanma alanında, hızlı çözünme ve jelleşme özelliklerinden yararlanılarak boru hatları ve ekipmanlardaki sızıntıların onarılmasında kullanılabilir; yüksek sıcaklığa dayanıklı bağlayıcılar açısından yüksek sıcaklık dayanımı ve yapıştırma kabiliyeti sayesinde yüksek sıcaklıklı ortamlarda parçaların yapıştırılması ve sabitlenmesinde kullanılabilir.

3. Kuru proseste erime sıcaklığının optimizasyon aralığı

(I) Erime sıcaklığının ürün kalitesine etkisi

Modül üzerindeki etkisi: Modül, toz halindeki sodyum silikatın önemli bir göstergesidir ve üründeki silikon dioksitin sodyum okside oranını doğrudan yansıtır. Kuru proseste erime sıcaklığı reaksiyonun dengesini ve ürünün bileşimini etkiler. Sıcaklık düşük olduğunda reaksiyon hızı yavaşlar ve silika ile sodyum oksidin reaksiyonu eksik olur, bu da modülün düşük olmasına ve 2,4±0,1 gereksinimini karşılayamamasına neden olabilir; sıcaklık arttıkça reaksiyon hızı hızlanır, reaksiyon daha tamamlanır ve modül kademeli olarak hedef değere yaklaşır, ancak sıcaklık çok yüksek olduğunda sodyum silikat eriyiği aşırı polimerize olabilir ve etkili silika içeriği nispeten azalır, bu da modülün dalgalanmasına neden olur.

Çözünürlük üzerindeki etkisi: Çok yüksek bir erime sıcaklığı, sodyum silikatın yapısını daha sıkı hale getirerek daha büyük bir moleküler zincir oluşturarak ürünün çözünme hızının yavaşlamasına neden olur. Örneğin, sıcaklık 1400°C'yi aştığında, bazı sodyum silikatlar çözünmesi zor bir cam gövde oluşturabilir, bu da çözünme hızının 60 S/30°C'yi aşmasına neden olur ve bu da ürün endeksi gerekliliklerini karşılayamaz; sıcaklık çok düşük olduğunda eriyik, yalnızca ürünün saflığını etkilemekle kalmayıp aynı zamanda çözünme sürecini engelleyerek çözünme hızını azaltan, tam olarak reaksiyona girmemiş kuvars kumu parçacıkları içerir.

Enerji tüketimine ve ekipmana etkisi: Erime sıcaklığının artması daha fazla enerji tüketimi gerektirir ve üretim maliyetlerini artırır. Aynı zamanda, yüksek sıcaklıktaki bir ortam ekipmanın korozyonunu ve aşınmasını artıracak ve ekipmanın servis ömrünü kısaltacaktır. Örneğin, 1300°C'nin üzerindeki sıcaklıklarda sıradan refrakter malzemeler ciddi şekilde korozyona uğrayacak ve sık sık değiştirilmeleri gerekecek, bu da bakım maliyetlerini artıracak ve üretimin kesintiye uğrama riskini artıracaktır.

(II) Optimum erime sıcaklığı aralığının belirlenmesi

Çok sayıda deneysel çalışma ve üretim uygulaması, modülü 2,4±0,1 olan toz haline getirilmiş sodyum silikatın kuru üretim prosesi için optimum erime sıcaklığı aralığının genellikle 1250-1350°C arasında olduğunu göstermiştir. Bu sıcaklık aralığında, hem çözünürlük performansını hem de üretim verimliliğini hesaba katarak kuvars kumu ve sodyum tuzunun stabil modüllü bir sodyum silikat eriyiği oluşturmak üzere tam olarak reaksiyona girmesini sağlayabilir.

Düşük sıcaklık aralığı (1250-1300°C): Bu sıcaklık aralığında reaksiyon hızı orta düzeydedir, enerji tüketimi nispeten düşüktür ve ekipmanın korozyon derecesi nispeten hafiftir. Deneysel veriler, sıcaklık 1280°C olduğunda, reaksiyon tarafından üretilen sodyum silikat eriyiğinin modülünün 2,38 olduğunu, hedef değer olan 2,4'e yakın olduğunu ve çözünme oranının 55 S/30°C olduğunu, bunun da ürün endeksi gerekliliklerini karşıladığını göstermektedir. Şu anda, kuvars kumunun dönüşüm oranı %95'in üzerine çıkabilmektedir ve üründe daha yüksek saflığa sahip daha az reaksiyona girmemiş kuvars kumu parçacıkları bulunmaktadır.

Orta sıcaklık aralığı (1300 – 1330°C): Daha ideal bir erime sıcaklığı aralığıdır. Sıcaklık 1320°C olduğunda reaksiyon tamamen gerçekleştirilir, modül 2,4±0,1 aralığında stabildir ve çözünme hızı 50 S/30°C olup en iyi duruma ulaşır. Aynı zamanda eriyiğin homojenliği iyidir, bu da daha sonraki kurutma ve püskürtme prosesine yardımcı olur. Üretilen toz ürün düzgün bir parçacık boyutu dağılımına sahiptir ve 100 mesh geçiş oranı %98'in üzerine çıkabilmektedir.

Yüksek sıcaklık aralığı (1330 - 1350°C): Reaksiyon hızı daha hızlı olmasına rağmen enerji tüketimi önemli ölçüde artar ve ekipman korozyonu ağırlaşır. Sıcaklık 1350°C'ye ulaştığında modül hafifçe 2,45'e yükselerek hedef aralığın üst sınırını aşabilir ve çözünme hızı 65 S/30°C'ye düşer, bu da ürün gereksinimlerini karşılamaz. Bu nedenle fiili üretimde yüksek sıcaklık aralığında uzun süreli çalışmalardan mümkün olduğunca kaçınılmalıdır.

4. Kuru proseste reaksiyon süresinin optimizasyon aralığı

(I) Reaksiyon süresinin ürün kalitesine etkisi

Reaksiyonun tamlığına etkisi: Reaksiyon süresi çok kısaysa, kuvars kumu ile sodyum tuzu arasındaki reaksiyon yeterli olmaz, bu da üründe daha fazla reaksiyona girmemiş ham madde oluşmasına neden olur ve modül doğruluğunu ve ürün saflığını etkiler. Örneğin, reaksiyon süresi yalnızca 30 dakika olduğunda, kuvars kumunun dönüşüm oranı yalnızca %80 civarındadır, üründeki SiO₂ içeriği %54'ten azdır, Na₂O içeriği %27,5'ten yüksektir ve modül yaklaşık 2,2 kadar düşüktür; reaksiyon süresi arttıkça dönüşüm oranı da giderek artar. Süre 60 dakikaya ulaştığında dönüşüm oranı %98'in üzerine çıkabiliyor ve çeşitli göstergeler hedef değere yakın oluyor.

Eriyik homojenliğine etkisi: Yetersiz reaksiyon süresi, eriyik içindeki bileşenlerin eşit olmayan dağılımına neden olur ve yerel modül yüksek veya düşük olabilir, bu da ürünün stabilitesini etkileyebilir. Mikroskobik gözlem, eriyikte kısa reaksiyon süresine sahip bariz kuvars kumu parçacıkları ve sodyum tuzu toplanma alanlarının bulunduğunu, uzun reaksiyon süresine sahip eriyiğin ise tekdüze bir dokuya sahip olduğunu ve belirgin yabancı maddeler olmadığını buldu.

Üretim verimliliğine etkisi: Çok uzun reaksiyon süresi üretim verimliliğini azaltacak ve üretim maliyetlerini artıracaktır. Endüstriyel üretimde reaksiyon süresinin her 10 dakikalık uzaması için birim zaman çıktısı yaklaşık %5 azalacak ve buna bağlı olarak enerji tüketimi artacaktır. Bu nedenle ürün kalitesini sağlarken reaksiyon süresini makul ölçüde kısaltmak gerekir.

(II) Optimum reaksiyon süresi aralığının belirlenmesi

Reaksiyonun tamlığı, eriyik homojenliği ve üretim verimliliği dikkate alındığında, modülü 2,4±0,1 olan toz haline getirilmiş sodyum silikatın kuru üretim prosesi için optimal reaksiyon süresi aralığı genellikle 45-60 dakikadır.

Kısa zaman aralığı (45-50 dakika): Bu süre zarfında reaksiyon temel olarak dengeye ulaşır, kuvars kumu dönüşüm oranı %95'in üzerine çıkabilir ve modül 2,35-2,45 arasında stabil olup 2,4±0,1 gereksinimini karşılar. Örneğin reaksiyon süresi 48 dakika olduğunda tüm ürün göstergeleri standartları karşılar, üretim verimliliği yüksektir ve birim zaman çıktısı 60 dakikalık reaksiyon süresinden yaklaşık %8 daha yüksektir.

Orta zaman aralığı (50 – 55 dakika): İdeal bir reaksiyon zaman aralığıdır. Şu anda reaksiyon yeterli ve tekdüzedir, eriyik kalitesi en iyisidir ve üretilen toz ürün hızlı bir çözünme hızına ve tekdüze parçacık boyutuna sahiptir. Deneysel veriler, reaksiyon süresi 53 dakika olduğunda çözünme oranının 52 S/30°C, 100 mesh geçiş oranının %97 olduğunu ve enerji tüketimi ile ekipman kaybının makul bir aralıkta olduğunu göstermektedir.

Uzun zaman aralığı (55 - 60 dakika): Reaksiyon daha tam olmasına rağmen üretim verimliliği önemli ölçüde azalır. Süre 60 dakikaya ulaştığında, dönüşüm oranı 50 dakikaya göre yalnızca %2 daha yüksek olur ve çıktı yaklaşık %10 oranında azalır. Bu nedenle, fiili üretimde, ürün saflığı için özel yüksek gereksinimler olmadığı sürece, genellikle çok uzun reaksiyon süresi kullanılmaz.

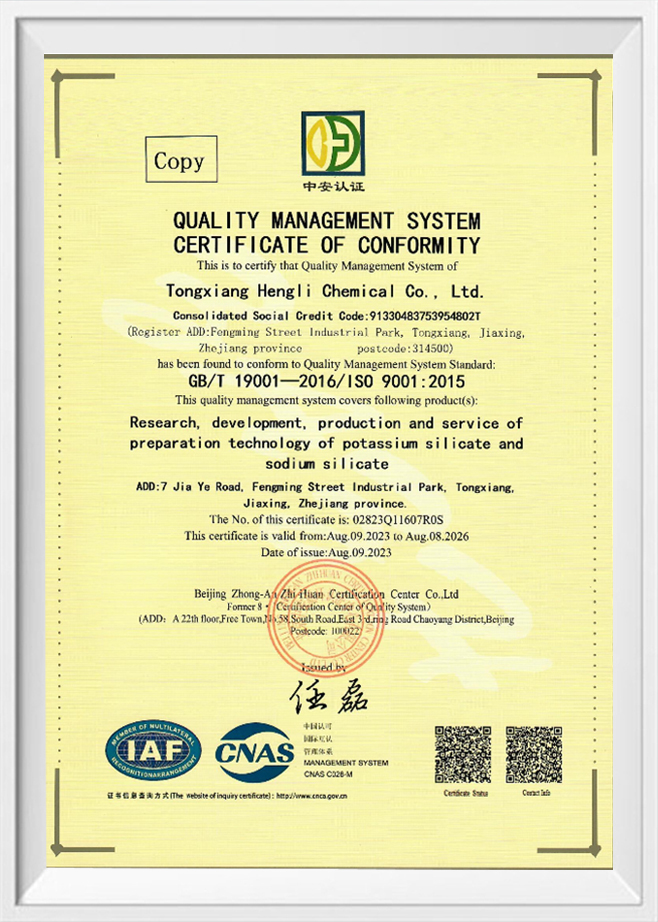

5. Tongxiang Hengli Chemical Co., Ltd'nin üretim uygulaması ve teknolojik yeniliği

Tongxiang Hengli Chemical Co., Ltd, inorganik silikon ürünlerinin üretim sürecinde her zaman süreç optimizasyonuna ve teknolojik yeniliğe önem vermektedir. 2,4±0,1 modüllü toz sodyum silikatın kuru üretim prosesi için şirket, erime prosesi sırasında malzeme yapısını ve kompozisyonunu gerçek zamanlı olarak izlemek ve proses optimizasyonu için bilimsel bir temel sağlamak amacıyla X-ışını difraktometresi (XRD), taramalı elektron mikroskobu (SEM) vb. gibi gelişmiş test ekipmanlarını piyasaya sürdü. Sürekli araştırma yoluyla, şirketin Ar-Ge ekibi, erime sıcaklığını önemli ölçüde artırmadan reaksiyon hızını hızlandırabilen ve reaksiyon süresini yaklaşık %10-15 oranında kısaltabilen, kuvars kumunun dönüşüm oranını %99'un üzerine çıkararak ürün kalitesini ve üretim verimliliğini daha da artıran yeni bir tür kompozit katalizör geliştirdi.

Ayrıca Tongxiang Hengli Chemical Co., Ltd, üretim sürecindeki her bağlantıyı sıkı bir şekilde kontrol etmek için eksiksiz bir kalite yönetim sistemi kurmuştur. Hammadde tedarikinden ürün teslimatına kadar, ürün göstergelerinin istikrarlı ve güvenilir olmasını sağlamak için birden fazla denetim süreci gerçekleştirilmektedir. Profesyonel teknik kabiliyeti ve kaliteli ürün hizmetleriyle elektronik, giyim, kağıt yapımı, tarım vb. birçok alanda geniş pazar tanınırlığı kazanmış ve ürünleri yurt içi ve yurt dışında satılmaktadır.