information to be updated

Geri bildirim gönder

Büyük Parçacık Boyutu Silika Sol Tedarikçiler

Kolloidal Silika Çeşitleri

Kolloidal silika, parçacık boyutuna göre büyük parçacıklı ve küçük parçacıklı kolloidal silika olarak kategorize edilebilir. Şirketimizin büyük parçacıklı kolloidal silikasının parçacık boyutu 55 ila 120 nm arasında değişmektedir. Öncelikle seramik cilalama, metal cilalama, safir cilalama, cam cilalama ve kağıt imalatı gibi uygulamalarda kullanılır.

-

Giriş İmalatı potasyum silikat çözümler tarım, inşaat ve kimya mühendisliği gibi çeşitli endüstrilerde önemli bir rol oynamaktadır. Esas olarak potasyum hidroksitin (KOH) silika ile birleş...

DEVAMINI OKU -

Giriş Son yıllarda, çeşitli endüstrilerde dayanıklılık ve korumaya artan ilgi nedeniyle yüksek performanslı su geçirmez ürünlere olan talep hızla arttı. Olağanüstü su itici performans elde etmenin en kr...

DEVAMINI OKU -

Giriş Sodyum silikat tozu Yaygın olarak su camı veya sıvı formundaki sıvı cam olarak adlandırılan cam, birçok endüstride geniş bir uygulama yelpazesine sahip oldukça çok yönlü bir bileşikti...

DEVAMINI OKU

Aşındırıcı Polisajlarda Parçacık Sertliği Nasıl Olur? Büyük Parçacık Boyutu Silika Sol Metal Yüzey Taşlama Verimliliğini Artırmak mı?

I. Mekanik Temel: Parçacık Sertliği ve Aşındırıcı Etki

Büyük Parçacık Boyutu Silika Sol, aşındırıcı etkinliğini, Mohs sertliği 6-7 olan (kuvarsla karşılaştırılabilir ve çoğu demir dışı metalden (örneğin alüminyum, bakır) ve bazı çeliklerden önemli ölçüde daha sert olan) silika (SiO₂) parçacıklarının doğal özelliklerinden alır. Bu sertlik, parçacıkların mikro-aşındırıcılar gibi davranarak malzemeyi metal yüzeyden üç ana mekanizma yoluyla mekanik olarak çıkarmasını sağlar:

Çiftçilik ve Kesme

Sert silika parçacıkları, uygulanan basınç altında daha yumuşak metal yüzeye girinti yaparak mikro oluklar oluşturur ve çıkıntıları keser. Daha büyük parçacıklar (örn. 150 nm) daha büyük temas gerilimi uygulayarak kaba cilalama aşamalarında hızlı talaş kaldırma konusunda etkili olurlar.

Elastik Deformasyon ve Kırılma

Daha sert metallerde (örneğin paslanmaz çelik), silika parçacıkları parçalanmaya karşı direnç gösterirken iş parçasında plastik deformasyona neden olur. Bu, parlatma ortamının erken aşınması olmadan tutarlı aşındırıcı performans sağlar.

Termal Kararlılık

Silikanın yüksek erime noktası (1.713°C), yüksek sıcaklıktaki cilalama işlemleri sırasında parçacıkların yumuşamasını veya yapışmasını önleyerek uzun süreli mekanik stres altında bile kesme verimliliğini korur.

II. Parlatma Dinamiklerinde Partikül Boyutu-Sertlik Sinerjisi

Büyük parçacık boyutu ve yüksek sertliğin birleşimi, aşındırıcı sistemlerde benzersiz bir avantaj yaratır:

Optimum Temas Alanı

Daha büyük parçacıklar (örneğin 100 nm), 50 nm'nin altındaki parçacıklara kıyasla daha yüksek bir yüzey-hacim oranına sahiptir ve bu onların metal yüzeye daha etkili bir şekilde bağlanmalarına olanak tanır. Bu, özellikle derin çiziklerin veya döküm izlerinin ortadan kaldırılmasını gerektiren uygulamalarda daha hızlı malzeme kaldırma oranlarıyla sonuçlanır.

Kendini Bileme Davranışı

Silika parçacıkları son derece dayanıklı olsa da uzun süreli aşınma, yeni, keskin kenarları açığa çıkaran mikro çatlaklara neden olabilir. Bu "kendi kendini bilenme" etkisi, birden fazla döngüde tutarlı cilalama verimliliği sağlayarak, sık sık bulamaç değiştirme ihtiyacını azaltır.

Bulamaç Sistemlerinde Akışkanlar Dinamiği

Su bazlı cilalama çamurlarında büyük silika parçacıklarının sertliği, kesme kuvvetleri altında topaklanmayı önleyerek stabil bir dağılım sağlar. Bu stabilite, düzgün malzeme çıkarma ve parçacık kümelenmesinin neden olduğu yüzey kusurlarından kaçınma açısından kritik öneme sahiptir.

III. Endüstriyel Örnek Olay İncelemesi: Özel Silika Sol ile Havacılık ve Uzay Bileşen Parlatma İşleminin Geliştirilmesi

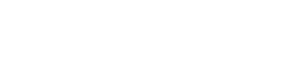

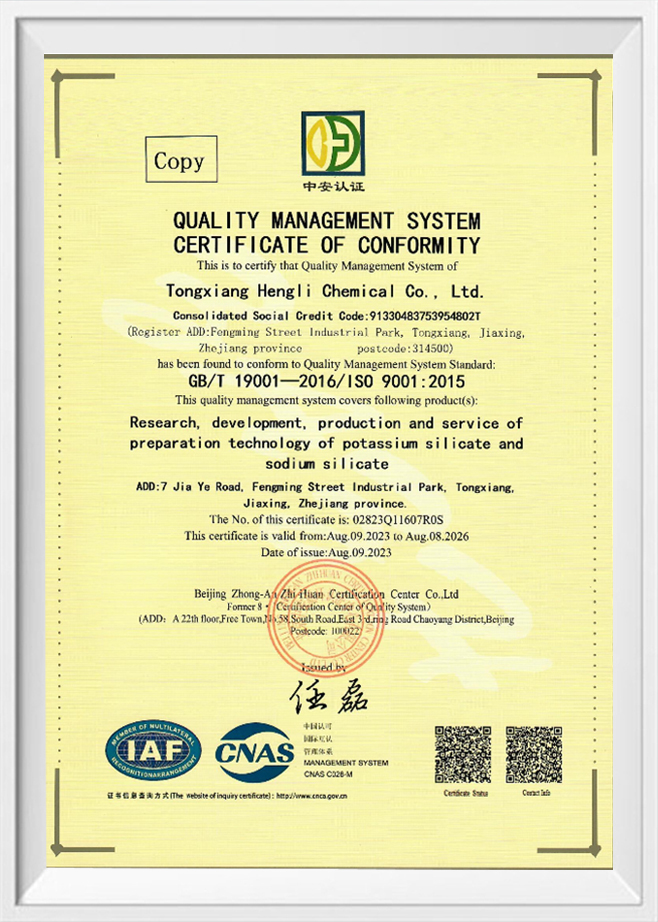

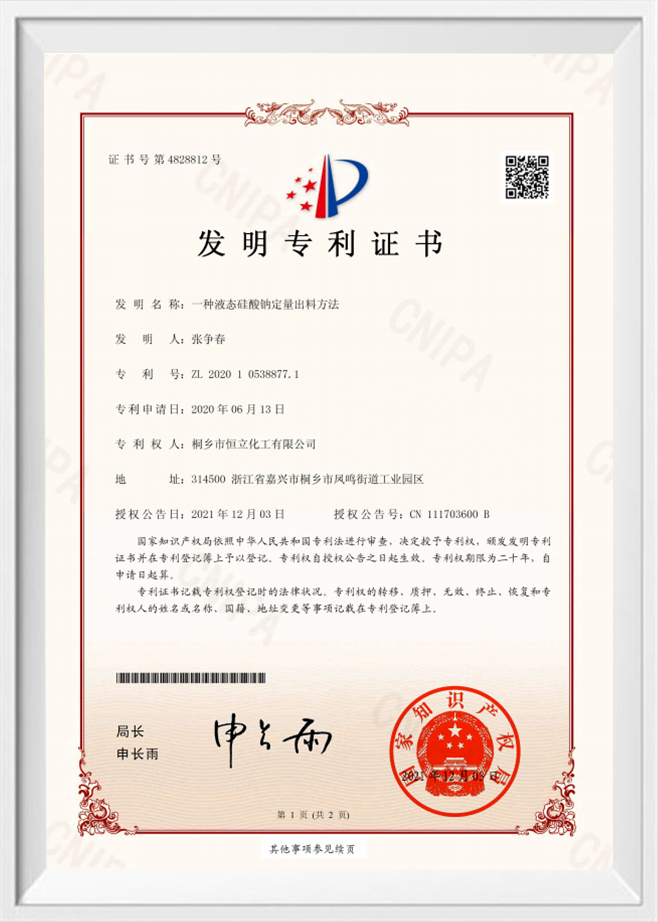

İnorganik silikon malzemelerin lider geliştiricisi Tongxiang Hengli Chemical Co., Ltd., aşındırıcı uygulamalar için optimize edilmiş Büyük Parçacık Boyutunda Silika Sol ürünleri oluşturmak için kolloidal silika mikro yapı kontrolündeki uzmanlığından yararlandı. Örneğin, 120 nm silika solleri (~700 HV sertlikte), büyük bir havacılık üreticisi tarafından türbin kanadı yüzeylerini parlatmak için benimsenmiştir.

İşlem Zorluğu: Geleneksel alümina aşındırıcılar, kırılgan doğaları nedeniyle nikel bazlı süper alaşım bıçaklarda mikro çatlaklara neden oldu.

Çözüm: Hengli'nin silika solu, sertlik ve mikro esneklik arasında bir denge sunarak çatlamayı azaltırken <0,2 μm'lik bir yüzey pürüzlülüğüne (Ra) ulaştı; bu uygulama için endüstri standardından %30 daha iyi.

Temel Yenilik: Hengli, silika parçacığının yüzey kimyasını hidrofilikliği artıracak şekilde ayarlayarak bulamaç stabilitesini iyileştirdi ve parçacık çökelmeden 24 saat boyunca sürekli çalışmaya izin verdi; bu, geleneksel sistemlere kıyasla üretkenlikte %50'lik bir artış.

IV. Proses Optimizasyonu: Sertliğin, Parçacık Boyutunun ve Yüzey Pürüzsüzlüğünün Dengelenmesi

Aşırı aşınmayı önlerken öğütme verimliliğini en üst düzeye çıkarmak için üreticilerin aşağıdaki parametreleri optimize etmesi gerekir:

Parçacık Boyutu Derecelendirmesi

Çok aşamalı cilalama için, kaba taşlama için büyük parçacıkları (50–150 nm) ince bitirme için daha küçük parçacıklarla (10–50 nm) birleştirmek sinerjistik bir etki yaratır. Bu "aşamalı aşınma" yaklaşımı, toplam işlem süresini %40'a kadar azaltır.

Bulamaç Konsantrasyonu ve pH

Daha yüksek katı konsantrasyonları (örn. %40 SiO₂), iş parçasıyla temas eden aşındırıcı parçacıkların sayısını artırır, ancak aşırı yükleme, ısı birikmesine ve yüzeyde termal hasara neden olabilir. Bulamaç pH'ının 9-11'e (alkali aralığı) ayarlanması parçacık dağılımını artırır ve alüminyum veya bakır alaşımlarının korozyonunu önler.

Parlatma Basıncı ve Hızı

Daha sert parçacıklar, derin çizikleri önlemek için daha düşük basınç uygulanmasını gerektirir. Örneğin, paslanmaz çelik cilalamada, 100 nm silika sol kullanılırken basıncın 20 psi'den 15 psi'ye düşürülmesi, yüzey pürüzsüzlüğünü artırırken malzeme çıkarma oranlarını korudu.

V. Geleceğin Trendleri: Yeni Nesil Aşındırıcılar için Nano Mühendislik

Yarı iletken ve tıbbi cihaz üretiminde ultra hassas yüzeylere olan talep arttıkça Büyük Parçacık Boyutu Silika Sol'deki yenilikler şunlara odaklanıyor:

Çekirdek-Kabuk Parçacık Tasarımı: Parçacık bütünlüğünden ödün vermeden aşınma direncini artırmak için silika çekirdeklerin daha sert malzemelerle (örneğin elmas benzeri karbon) kaplanması.

Çevre Dostu Bulamaçlar: Küresel sürdürülebilirlik hedeflerine uygun olarak sentetik polimerlerin yerine biyolojik olarak parçalanabilen dağıtıcılar geliştirmek.

Yapay Zeka Odaklı Proses Kontrolü: Bulamaç parametrelerini otomatik olarak ayarlamak için lazer kırınımı yoluyla gerçek zamanlı parçacık boyutu izlemeyi entegre ederek karmaşık geometriler için verimliliği optimize eder.